Construcción de un compresor de aire

Proyecto de construcción

Un compresor de aire es una herramienta que utiliza energía mecánica y la transforma en energía neumática, comprimiendo el aire y conteniéndolo a una cierta presión para que pueda usarse para una aplicación específica, como el inflado del neumático de un automóvil, por ejemplo.

Este fue el principal proyecto del curso de Máquinas Volumétricas de mi universidad. Consistió en la fabricación de un compresor de aire de operación manual, hecho por un grupo de 10 personas durante 10 semanas.

El compresor tenía que estar diseñado de tal manera que pudiera inflar en menos de 2 1/2 minutos un neumático de tamaño R13, de una presión interna de 0 psig a 32 psig. El proyecto fue muy productivo académicamente, pues incluía actividades de cálculos, diseños de prototipos hasta llegar al diseño definitivo, así como la elaboración de un presupuesto y por supuesto, la fabricación del compresor de aire.

Este proyecto requirió varias actividades, por lo que lo primero que hicimos fue asignar responsabilidades como Líder del Grupo y Gerentes de Presentación, Diseño, Construcción y Finanzas. Y utilizamos un Diagrama de Gantt para hacer el calendario de actividades y plazos límites.

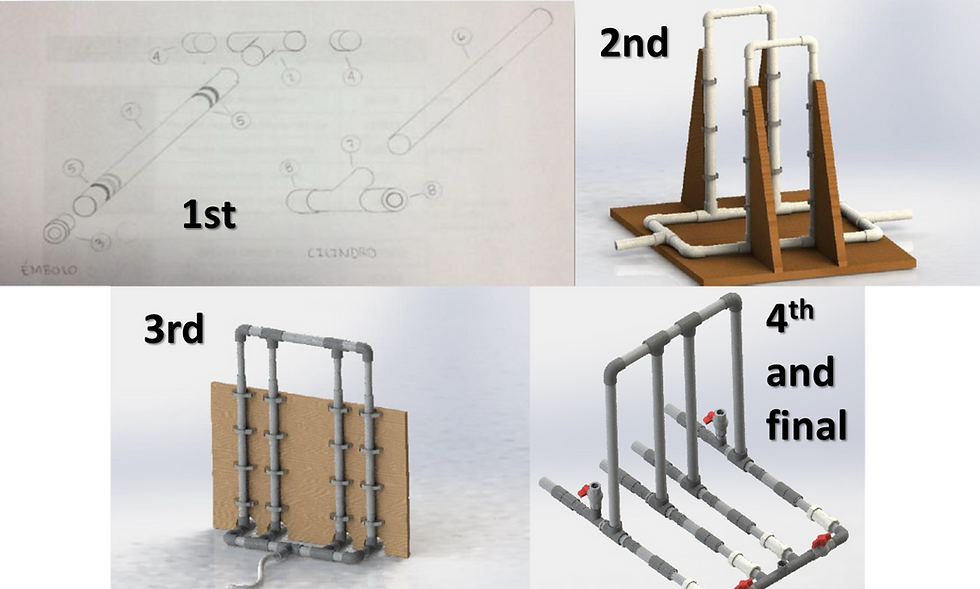

Primero hicimos una prueba inicial con un inflador manual, para tener en cuenta el tiempo y la fuerza necesaria para inflar el neumático deseado. Según nuestro análisis, redactamos varios prototipos y discutimos su viabilidad con nuestro profesor, hasta que llegamos al elegido. El modelo 3D del prototipo final se hizo con SolidWorks, incluyendo todos los dibujos 2D.

Nuestro compresor de aire es de desplazamiento de pistón positivo, con cuatro pistones conectados en paralelo. Además, el sistema tiene ocho válvulas, por lo que cada cilindro de pistón tiene su respectiva válvula de succión y descarga. Las válvulas de descarga están conectadas a la misma salida, de modo que el aire comprimido puede dirigirse al neumático a través del soplador de gusano.

A medida que los pistones suben, la presión en los cilindros disminuye y atraen aire a presión atmosférica a través de las válvulas de succión. En el movimiento hacia abajo, la presión aumenta en los cilindros, y una vez que excede la presión del neumático, las válvulas de descarga se abren y permiten la salida del aire comprimido. Mientras este ciclo se repite, el aire comprimido entra en el neumático y aumenta su presión.

El compresor tiene un mecanismo de liberación de dos pistones, por lo que cuando la presión aumenta y la fuerza producida por los cuatro pistones se hace demasiado grande para el operador, se pueden desconectar y el proceso de inflado sea más fácil. Esto se logró con dos cilindros que están conectados directamente a la atmósfera con válvulas de bola. Cuando estas válvulas se abren, sólo cargan y descargan aire al medio ambiente, sin producir fuerza de resistencia.

También se incluyó un mecanismo para desconectar fácilmente los pistones laterales, utilizando dos válvulas de bola conectadas en el lado de descarga. Esto se debió a posibles problemas que pueden ocurrir durante la etapa de desarrollo del compresor, ya sea fugas o elementos defectuosos, entre otros. Con este mecanismo es posible aislar los pistones que están fallando, para que el compresor pueda seguir operando con los cilindros centrales mientras se resuelve el problema.

Septiembre - Diciembre 2016